Como hemos visto en anteriores post de esta serie, podemos decir que la estructura de una batería de ion-litio está formada por un cátodo, un electrolito y un ánodo diferentes del resto de baterías. Utiliza como cátodo colector de corriente una capa de aluminio cubierta con un óxido de cobalto y litio; como electrolito, un solvente orgánico en el que se encuentra diluida una sal de litio; y como ánodo, un colector de corriente compuesto por una lámina de cobre recubierta con una capa de carbono.

1. Proceso de fabricación de las baterías de ion-litio

El proceso de fabricación de baterías actualmente más extendido se desarrolló en Sony, el primero en introducir en el mercado está clase de baterías en cantidades rentables desde el punto de vista comercial. Los científicos e ingenieros de Sony se percataron de que el proceso de fabricación de las famosas cintas magnéticas (las popularmente conocidas en la España de los años 80 como “casettes”) podía adaptarse con pocos cambios para fabricar las baterías de iones de litio. Puesto que a finales de los años 80, los CD estaban expulsando del mercado de grabación a las cintas magnéticas, disponían de la tecnología, los equipos y el personal necesarios y “ociosos”.

En esencia, en el proceso de fabricación de una cinta magnética, se deposita una capa de óxido de hierro u otra suspensión de óxido metálico a las hojas de cinta, después se secan y se cortan en rollos. Para la fabricación de baterías de iones de litio el proceso es muy similar, solo que ahora, en vez de cintas de materiales plásticos, se utilizan finas láminas de cobre (ánodo) y aluminio (cátodo), que se recubren con óxidos de cobalto y litio el primero, y de grafito el segundo, se intercala un separador entre ambos electrodos, se envasan y se rellenan con los líquidos que actúan de electrolitos. La secuencia de fabricación, a grandes líneas, es la siguiente:

El proceso comienza con la formación de “pastas” o amalgamas que contienen los materiales del cátodo (óxido de cobalto y litio) y los del ánodo (grafito, es decir, carbono). A esas pastas se les agregan aglutinantes para formar una especie de suspensiones (de consistencia similar a una pasta de dientes) y tales suspensiones se aplican a las láminas de metal que formarán ambos electrodos, es decir, aluminio y cobre. Las láminas de cobre y aluminio se introducen en una máquina donde esas suspensiones se depositan sobre sus superficies. A continuación, las hojas con la suspensión ya depositada se secan y se cortan al tamaño adecuado para insertar en las baterías.

Tras esta operación, se apilan, insertando láminas separadoras entre ánodo y cátodo y se enrollan formando una espiral, tras lo que se ensamblan en paquetes cilíndricos o en capas, en función de la geometría de la batería a la que vayan destinadas. Finalmente, se agrega el electrolito y se sella el conjunto, quedando terminada la batería. La imagen muestra las diversas geometrías de las baterías comerciales:

En el siguiente punto, analizo brevemente algunas peculiaridades de los elementos metálicos esenciales para la fabricación, el litio y el cobalto.

2. Las materias primas de las baterías de ion-litio

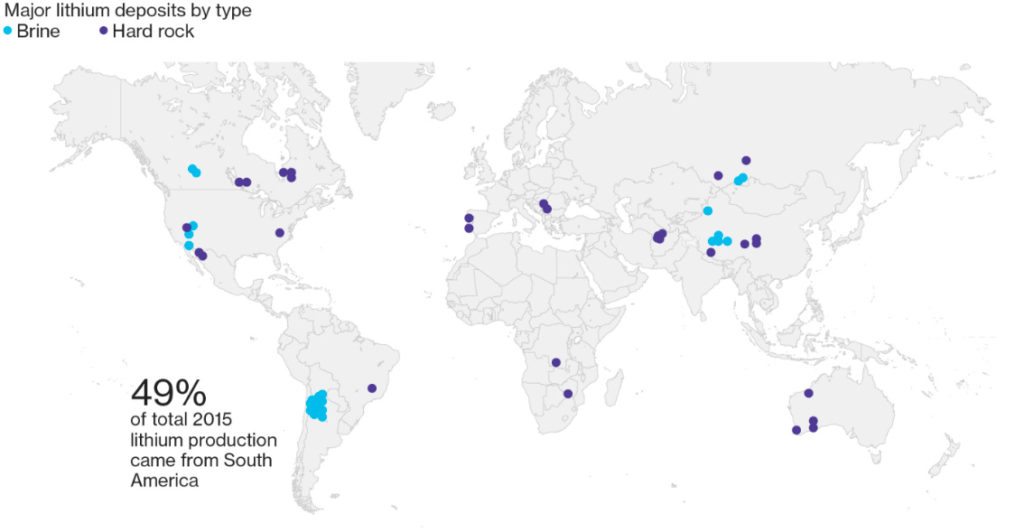

Al contrario de lo que el desconocimiento sobre esta tecnología está extendiendo, la cantidad de litio que se emplea en estas baterías es muy escaso, apenas el 1% del peso de una batería de ion-litio es litio. Además, el litio no es un metal especialmente escaso, aunque está distribuido geográficamente de forma muy irregular. Las reservas mundiales de litio están repartidas por todos los continentes y la mitad de las reservas conocidas se sitúan en el desierto de Atacama, en Chile. En estos momentos, las reservas estimadas son de tal magnitud que incluso si el mercado aumentara un 300%, aún quedaría litio para cerca de 200 años. La imagen muestra la ubicación de las principales reservas conocidas:

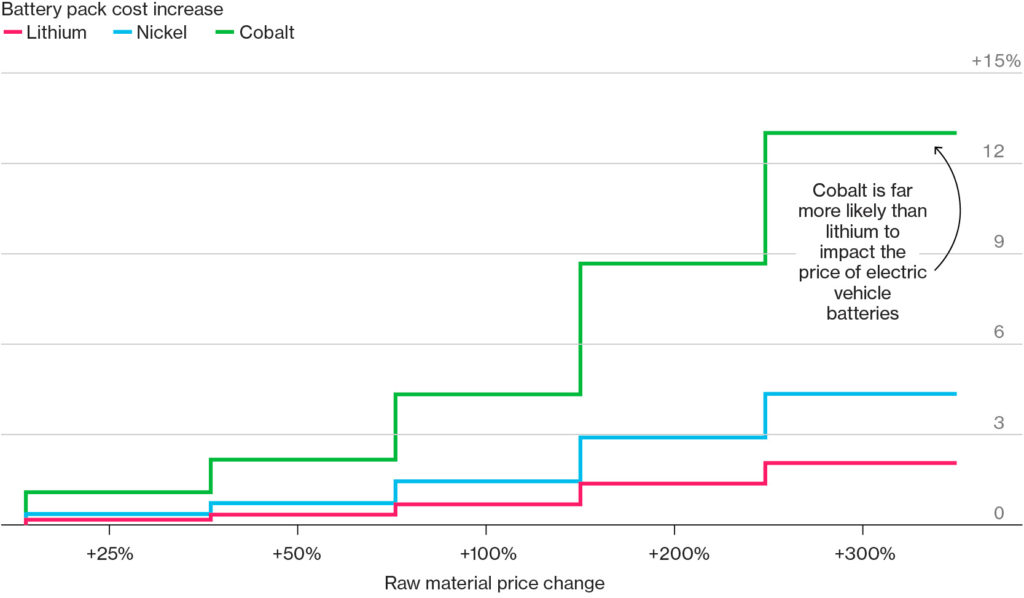

Por otra parte, el precio del litio y la posible subida que este pueda llegar a alcanzar debido a su creciente demanda, no tendría consecuencias importantes en el precio de los dispositivos donde se utilizan las baterías de ion-litio, como teléfonos móviles o vehículos eléctricos, al contrario de lo que sucedería con otros metales presentes en las baterías, como el cobalto. Incluso si el precio del litio se triplicara, el coste de la batería en conjunto apenas aumentaría un 2%. En cambio, la subida del precio del cobalto podría incrementar el precio del vehículo hasta en un 12%. Esta imagen lo muestra:

El futuro de la tecnología de las baterías recargables pasa por incrementar su eficiencia energética, durabilidad, aumentar sus ciclos de carga y, en un futuro en principio difícil de fechar, encontrar otros elementos químicos más abundantes y accesibles con los que fabricar baterías eficientes.

Toda la razon, la salmuera de mayor calidad, que es la que se usa en la industria, proviene del salar de Atacama en Chile.

Ignacio: la observación de Gianfranco Gipponi Pessoa es correcta, aunque ello no influye en la esencia del artículo. El triángulo del litio lo conforman Bolivia, Chile y Argentina, donde el primero es el que cuenta con mayores reservas pero tiene como desventajas la mala calidad de las salmueras (por contaminantes) y la falta de infraestructura para la radicación de industrias.

Sería interesante reunir las publicaciones de nuestros investigadores locales con el propósito de presentar un documento de alto contenido científico que permita el desarrollo de esta tecnología.

Saludos cordiales desde Salta, Argentina.

Hola, ¿quería saber qué fuentes usas para el artículo?

Excelente artículo. ¿Qué impacto tiene esta tecnología en los sistemas eléctricos de potencia?

Creo que son de Chile, pero probablemente esté equivocada la fuente que he consultado. Gracias por el comentario.

Tienes un error en tu artículo. Las reservas más grandes de litio probadas no están en Chile, sino en BOLIVIA; precisamente en el Salar de Uyuni en Potosí, que, si bien están cerca de la región del desierto de Atacama, no deja de ser otro país.