Según el informe World Robotics 2020 Industrial Robots Report, la cifra de robots industriales a escala mundial ha aumentado un 85 % durante los últimos cinco años. Pero es muy importante ver cuáles son las soluciones de robótica más adecuadas para cada aplicación.

En la selección de un robot para una fábrica inteligente entran en juego diversos factores. “La elección dependerá de su ubicación, su enfoque de producción y sus necesidades individuales. Todo cuenta a la hora de elegir el robot más adecuado para cada empresa: el alcance, la capacidad de carga, las necesidades de movimiento, la capacidad de expansión y la interacción con tecnologías como la inteligencia artificial (IA) o el procesamiento de imágenes”, así lo aclara Fernando Vaquerizo, director de marketing de producto de European Robotics en Omron.

Esta cuestión es muy importante ya que la cantidad de robots industriales a nivel mundial ha crecido un 85 % durante los últimos cinco años, según el informe World Robotics 2020 Industrial Robots Report. A pesar de la pandemia, las cifras de ventas siguen siendo elevadas y el uso de robots está aumentando también. La tendencia al alza es pues automatizar los procesos de producción con robots para incrementar la eficiencia y la seguridad de las fábricas, pero aquí entra la pregunta: ¿cómo pueden saber las empresas qué soluciones de robótica son las más adecuadas?

En este sentido, las compañías industriales y los responsables de fábrica deben tener claro los siguientes aspectos:

- Los productos que se deben fabricar o procesar y cómo.

- Los movimientos que debe realizar el robot.

- Las distancias que tendrá que recorrer.

- Si es necesario que los operarios o el técnico controlen el robot.

- El tipo de producción de piezas y rendimiento que se necesita.

- Si la repetitividad o la precisión son esenciales.

- Si es preciso integrar visión en el robot o visión para inspecciones.

- Y si es mejor un sistema fijo o un cobot flexible.

Robots fijos versus robots flexibles

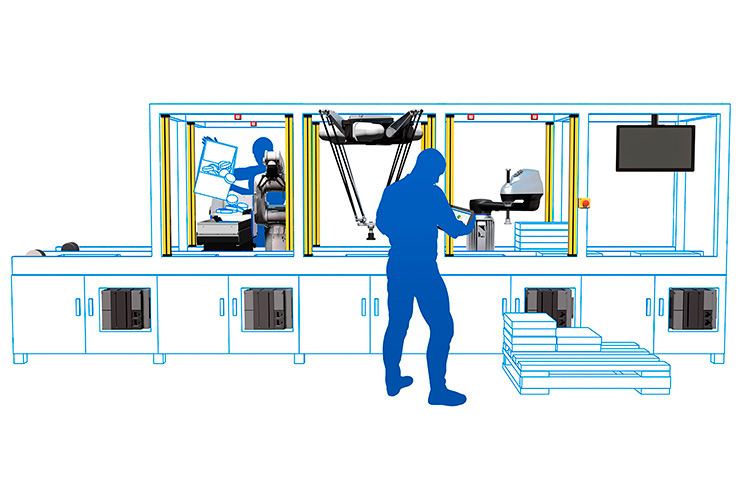

Los robots de montaje fijo ofrecen una velocidad alta, precisión, capacidad de reprogramación, seguridad y tecnología de alto rendimiento. Sin embargo, se necesitan expertos para reprogramar estos robots, que además requieren mucho más espacio. “Las empresas con tiempos y ciclos de producción cortos podrían considerar más adecuados estos robots de montaje tradicional porque trabajan más rápido”, explican desde Omron.

Robots fijos en una línea de producción en una fábrica.

Los cobots (o robots colaborativos), por otro lado, son más fáciles de utilizar y resultan ideales para escenarios de producción variada y de bajo volumen. Ofrecen seguridad integrada, pueden cooperar con el personal y son más flexibles y móviles. También son mucho más sencillos de programar y su software se entiende de una manera más intuitiva, por lo que no suelen ser necesarios especialistas externos. Asimismo, se pueden montar sobre estaciones o robots móviles. No obstante, para garantizar la seguridad, los cobots necesitan más espacio para trabajar, especialmente cuando funcionan en la misma área de trabajo que las personas.

Por último, las empresas deben tener en cuenta el retorno de la inversión (ROI). Los robots fijos y más complejos normalmente requieren formación y expertos externos, y a menudo necesitan hardware adicional para la ampliación de las tareas, así como algún tipo de protección (como barreras ópticas o jaulas).

Peter Lange, director de desarrollo empresarial de robótica fija de Omron Europe, expone que “los robots industriales tradicionales suelen ser más adecuados para aplicaciones de montaje de alta velocidad y gran precisión. Los cobots son ideales para la paletización, el mantenimiento de maquinaria, la manipulación de materiales, la carga de máquinas, la recogida de pedidos, el packaging y la comprobación de sistemas. Cubren las necesidades del mercado de la robótica en situaciones en las que el robot cumple una función de asistencia, y la flexibilidad es más importante que la velocidad”.

Además, la Inteligencia Artificial está cobrando una importancia cada vez mayor en las aplicaciones con sensores en tiempo real para supervisar los dispositivos y las líneas de producción, de modo que los datos se recopilan y procesan a alta velocidad para detectar rápidamente cualquier anomalía. Sin embargo, no hay una única tecnología adecuada para cada aplicación, resumen desde este fabricante.